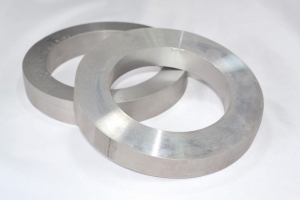

連続鋳造品から砂型鋳物へ変えたことによる納期の短縮及びコストカット事例

| お客様企業情報 | 事業内容:船舶用部品製造 売り上げ: 100~200億円 従業員数: 500~1000名 |

| 課題・ご要望 | 銅合金の連続鋳造品を使ってシャフト軸受を製作しているが、大きな部品のため(φ300〜φ500)必要サイズが無く特注品となり、製造納期、製造コスト、機械加工なども時間がかかるため、砂型鋳物で必要なサイズ、必要な数量で製造が出来ないかとご相談をいただきました。 |

| ご提案 | 必要なサイズをお聞きし、加工時に必要十分な余肉をつけて製造することで大幅な納期の短縮、コストカットに成功いたしました。 連続鋳造品と比べて製品に近いサイズで鋳物を製作することで、製品納期の大幅な短縮、製品自体のコストカット、機械加工の切削時間の短縮に成功。 また必要時に応じて必要な数量を製造することで、大幅な納期の短縮、在庫の削減、コストカットにより大変助かったとお喜び頂きました。 |

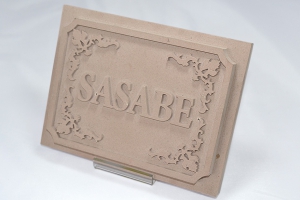

アルミ鋳造品 AC7Aでの鋳造品改善事例

| お客様企業情報 | 事業内容 :食品機械製造 世界シェア:70% 従業員数 :100〜200名 |

| 課題・ご要望 | アルミ鋳造品を他社から調達していたが、AC7Aで製造しているため非常に鋳造性が悪く、鋳巣が大量に発生し鋳造後の手直し処理に時間をとられ困っているとご相談いただきました。 |

| ご提案 | 部品自体も大きなため、AC7Aで鋳巣が発生しないようにするにはノウハウが必要でした。 弊社は、大物鋳造品の製造を得意としており長年培ってきた技術力により解決させていただきました。 AC7Aでの製品で大幅に鋳巣を減らしたことにより、手直し作業が不要となり助かりましたとお喜び頂きました。 |

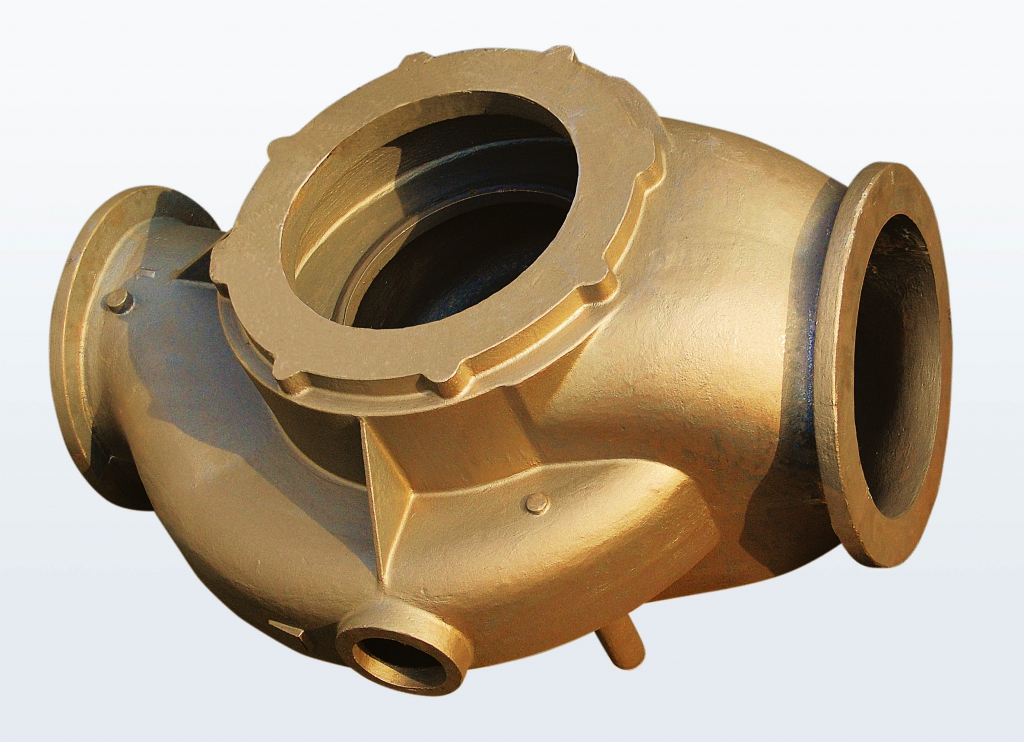

木型、鋳造、機械加工までの一貫生産の事例

| お客様企業情報 | 事業内容:一般産業機械製造 売り上げ:10億〜20億円 従業員数:50〜100名 |

| 課題・ご要望 | 銅合金鋳物の発注を行いたいが、現在は木型、鋳造、機械加工と別会社にそれぞれ発注をおこなっているが、生産管理の手間がかかり、納品までの時間もかかるとご相談いただきました。 |

| ご提案 | 木型から鋳造、機械加工までの一貫生産体制を整えておりますので、最終製品を見据えた生産が可能となっております。 お客様の生産管理の手間も省け、一貫生産によりコストも抑えられたとの声を頂きました。 |

お問い合わせ

ご相談・ご質問などがございましたら、お気軽にお問い合わせくださいませ。

![いい香りが立ちのぼるキッチン。

ジュワッと焼ける音、甘酢ダレが絡む照り。

銅合金製鋳物鍋「てふてふ」で作る、豚こま肉の甘酢炒めのレシピ動画です🎥✨

忙しい日でも、しっかり満足できる一皿を。

手軽な「豚こま肉」が、てふてふで調理するだけで、ごはんが止まらない“ご馳走おかず”に早変わりします。

外はカリッと、中はジューシー。

甘み・酸味・旨みがバランスよく絡み合う甘酢ダレは、子どもから大人まで大好きな味。

育ち盛りの食欲も、お酒のお供にもぴったりな万能メニューです🍚🍺

──────────────────

🍳 なぜ「てふてふ」で作るとおいしい?

──────────────────

てふてふは、宮崎生まれの銅合金製鋳物鍋。

銅ならではの高い熱伝導率と、鋳物の優れた蓄熱性が特徴です。

✔ 弱火でも均一に熱が回る

✔ 焼きムラが出にくい

✔ 食材の水分を逃しにくい

✔ タレがしっかり煮絡む

片栗粉をまとった豚こま肉は、揚げ焼きにすることで表面がカリッと仕上がり、

そのあと甘酢ダレを加えてもベチャッとしにくいのがポイント。

「いつもの材料なのに、なぜか一段とおいしい。」

その違いは、火の入り方にあります。

──────────────────

🍖 材料(4人分)※20cm使用

──────────────────

■ 豚こま肉 … 400g

■ 片栗粉 … 60g

■ サラダ油 … 大さじ3

■ いりごま … 大さじ3

【調味料A】

■ 砂糖 … 大さじ3

■ 酢 … 大さじ3

■ 醤油 … 大さじ3

■ すりおろし生姜 … 小さじ1

■ すりおろしにんにく … 小さじ1

甘酢だれは黄金比。

砂糖・酢・醤油を同量にすることで、失敗しにくく、コクのある味わいに仕上がります。

──────────────────

🍳 作り方

──────────────────

① 調味料[A]をすべて混ぜ合わせておく。

② キッチンバッグに片栗粉と豚こま肉を入れ、全体になじませるように振る。

③ てふてふに3mmほどサラダ油を入れ、弱火で加熱。

④ 両面を揚げ焼きにして取り出す。

⑤ 余分な油を取り除き、豚肉を鍋に戻す。

⑥ 甘酢ダレを加え、中火で煮絡める。

⑦ 汁気がなくなったらいりごまを加えて完成✨

ポイントは「弱火でじっくり」。

銅鍋だからこそ、弱火でもしっかり火が通り、焦げつきにくく、タレが美しく絡みます。

──────────────────

🍚 ごはんが止まらない理由

──────────────────

・カリッとした食感

・甘酢のさっぱり感

・にんにく&生姜のパンチ

・ごまの香ばしさ

このバランスが、白ごはんと抜群に合います。

お弁当のおかずにもおすすめ。冷めてもおいしいのも嬉しいポイントです。

──────────────────

🫕 てふてふという選択

──────────────────

「道具が変わると、料理が変わる。」

銅合金製鋳物鍋てふてふは、

炒め物・煮物・揚げ焼き・蒸し料理まで幅広く対応。

✔ ガス火専用

✔ 高い熱伝導

✔ 優れた蓄熱性

✔ 毎日の家庭料理を格上げ

普段の食材で、いつもより少し特別な一皿を。

それを叶えてくれるのが、てふてふです。

──────────────────

🌿 こんな方におすすめ

──────────────────

・忙しくても手早くおいしく作りたい

・豚こま肉レシピを増やしたい

・甘酢炒め/甘酢豚が好き

・銅鍋の実力を体感したい

・ごはんが進むおかずを探している

今日の夕飯に、ぜひどうぞ。

きっと、食卓に笑顔が増えます。

──────────────────

「おいしい記憶」を受け継ぐ鋳物。

imono – bronze casting & kitchenware –

プロフィールから他のレシピもご覧いただけます。

👉 @imono.life

保存📌して、今夜作ってみてください。

いいね❤️・コメントも励みになります。

#レシピ動画 #レシピ #キッチン用品 #imono #豚こま](https://hyuga-casting.com/wp-content/plugins/instagram-feed/img/placeholder.png)